200년도 글.

1. 서론

일본은 1990년대 부터 시작한 소위 “잃어 버린 10년”이라는 장기불황을 극복하고, 도요타자동차를 필두로 전통적으로 강세를 보이는 제조업이 다시 살아나고 있다. 반면 1998년 末 IMF경제위기를 겪었던 한국은 짧은 기간내에 IT 산업을 중심으로 위기 극복을 하였다고 하나, 21세기 초입(初入)인 이 시점에서 제조업의 위기 및 공동화(空洞化)론, 일본과 중국사이의 샌드위치론 등 대한민국의 제조업 기반이 흔들리고 있는 징후가 곳곳에서 나타나고 있다. 이 중 높은 기술력에 더해 노동생산성까지 한국을 앞지르고 있는 일본 제조업은 한국 대기업들의 세계화 전략에 가장 큰 경쟁상대이자, 많은 부분에 있어 보고 배워야 할 대상이기도 하다.

그렇다면, 일본과의 어떤 경쟁전략을 가져야 할 것인가는 우리에게 큰 숙제이다. 전략론의 기본이 지피지기(知彼知己)에 있다면, 지금 이 시점에서 한국 제조업/기업에게 무엇보다 중요한 것은 일본 제조업의 특징을 이해하고, 그 장단점을 면밀히 분석하는 것이라 하겠다. 또한 전세계의 소비자를 대상으로 벌이는 시장경쟁 체제 속에서 일본제조업과 숙명의 대결을 펼쳐야 하는 한국 기업/제조업의 입장에서 본다면 일본 산업구조를 정확하게 파악하는 무엇보다도 절실하다. 이를 통해 일본 제조업의 장점으로 한국제조업의 취부를 바라보고 일본 제조업의 단점을 파악하여 우리 제조업의 장점을 살피고 살리는 기회를 마련할 수 있다고 본다.

본 논문에서는 일본 기술경영의 일인자(一人者)로 알려진 후지모토 다카히로 교수(동경대학 경제학과)의 일본제조업론(모노즈쿠리론)을, 공과대학에서의 연구 경험과 제조업 현장에서의 실무 경험을 토대로 필자 나름의 입장에서 이해하고 재해석한 내용을 게재(揭載)한다.

먼저, 후지모토교수의 저서인 “모노즈쿠리[1]”에서 밝힌 아키텍쳐 산업론의 의미를 기계공학의 설계론적인 관점에서 밝히고, 이와 같은 개념을 통해서 일본의 산업을 분석하였을 때 명백하게 보이기 시작하는 일본 산업의 장단점에 대해서 논의하기로 하겠다. 또, 일본인 스스로가 일본의 제조업을 가르키는 용어인 “모노즈쿠리(もの造り)”의 의미를 알아보고 동시에 우리는 이를 통해 어떤 교훈을 가질 수 있는가에 대해 언급하기로 하겠다.

2. 아키텍쳐 산업론이란

산업을 분석함에 있어 그 유사 성격을 한 묶음으로 분류해서 체계적으로 분석하고자 하는 시도는 여러가지 면에 있어서 편리하다. 통상적으로 사용되는 산업분류법으로는 통계청에서 실시하는 한국표준산업분류[2]이다. 이는 경제활동을 어업, 광업, 제조업 등으로 산업활동의 유사성에 따라 분류된다. 예를 들면, 표준 산업 분류표에 의하면 제조업의 경우에는 섬유제품, 목재,금속, 자동차 산업등으로 분류되어 있고, 이 중 자동차 산업은 다시 자동차 엔진, 자동차 부품, 승용차, 차체등으로 소분류 된다.

이와 같은 표준산업분류에 의하면, 자전거와 오토바이를 이륜차로, 트럭과 승용차는 사륜차로 분류될 것이다. 하지만, 자전거와 트럭은 오토바이와 승용차에 비해 상대적으로 각 부품을 단순 조립해도 충분함에 비하여, 승용차와 오토바이는 각 부품이 전체 시스템의 성능을 충분히 발휘하기 위해 잘 통합되어 있어야 한다는 면에 있어서 서로 비슷하다 (자세한 내용은 후술). 즉, 설계자가 어떤 思想과 哲學을 가지고 설계도면을 만들어 내는가에 주안점을 두고 위의 4가지 제품을 다시 분류한다면, 자전거와 트럭을 하나의 묶음으로 그리고 승용차와 오토바이를 한 묶음으로 분류하는 것이 더 적절 할 수 있다.

아키텍처론에 따른 산업분류란 이와 같이 설계자가 제품을 어떤 思想/哲學 을 가지고 설계를 하였는가, 또 제품을 제작하기 위한 공정 프로세스는 어떤 思想/哲學을 가지고 만들어졌는가를 기준으로 하여 통합형 (Integral) 산업과 모듈형 (Module) 산업으로 분류하는 방법이다. 이와 같은 분류는 미국의 MIT, 하버드, 펜실베니아대학의 경영학자 (예를 들어 K. Ulrich교수[3] )가 제창한 분류법이다. 한편, 이와 비슷한 논의는 공과대학 기계공학과에서 ‘설계론’이라는 학문을 중심으로 활발하게 이루졌으며, 그 대표적인 연구자로 MIT의 서남표교수[4] (現 KAIST 총장)와 박경진교수[5] (現 한양대학교 기계공학과)가 있다. 본 절에서는 후지모토교수의 아키텍처에 의한 산업 분류를 기계공학에서 사용하는 설계론적인 수학적 모델에 근거하여 설명 하겠다.

2.1 제품과 공정 설계의 정의

기업이 제품을 만들기 위하여 처음으로 하는 일은 소비자가 제품에 어떤 기능을 요구하는 지를 정하는 것이다. 이를 흔히 제품 컨셉트(concept)를 만든다고 한다. 그러면 설계자들은 소비자들이 요구하는 기능 요구사항 (Functional Requirements, FRs)을 만족시키기 위해서 설계 파라메타 (Design Parameters, DPs)를 적절히 선택한다. 이 과정을 설계과정(Design Process)이라 하며, 기능적인 영역의 기능 요구사항 (FRs)을 설계 파라메타 (DPs)에 사상(寫像, Mapping)하는 과정을 설계(Design)라 한다. 이때 기능요건을 만족시키는 종합적인 해(DPs)는 유일하지 않으며 무수히 많이 존재할 수 있기에 설계작업을 창조적인 작업이라 부를 수 있다. 같은 맥락에서 제품의 물리적인 영역에 해당하는 구조적인 형태 (DPs) 를 실제 제조하는 공정영역에 속하는 공정변수 (Process Variables)로 매핑하는 과정을 생각할 수 있으며 이를 공정의 설계라 표현할 수 있으며 개념적으로 그림 1처럼 도시할수있다.

그림 1. 제품/공정설계의 개념도

개발(Development)는 바로 FRs를 DPs로 매핑하는 과정이며, 생산(Manufacturing)은 DPs를 PVs로 寫像하는 과정이라 정의할 수 있다. 이때 어떠한 설계사상(設計思想)을 가지고 寫像하는냐에 따라 제품 또는 공정이 가지고 있는 고유의 특성이 달라진다. 여기서 언급한 設計思想을 아키텍처(Architecture)라고 부른다. 제품설계과정과 생산과정을 각각 식(1)과 식(2)로 표현 할 수 있다.

여기서 [A]를 설계 아키텍처, [B]를 공정아키텍처 (Process Architecture)라고 표현할 수 있다. 그렇다면, 기능적인 요소를 만족하는 제품을 실제 공정을 통해서 생산하기 위해서는 개발과정에 해당하는 설계행렬 [A]와 생산과정에 해당하는 제조공정 행렬 [B]라는 두 번의 매핑 (寫像)이 필요하며 이는 식(3)처럼 표현된다. 이때, 만일 제품이 통합형 제품 설계와 함께 통합적 공정이 필요한 경우라면, 고객이 원하는 FRs를 만족시키기 위해서는 아주 복잡한 연립방정식을 풀어야만 한다.

아키텍처란 결국 위의 방정식 중 행렬[A], [B]를 어떤 방식으로 꾸며 나갈 것인가에 해당하는 문제이다. 본 논문에서는 그 대표적인 방법 중 비연성형과 연성형에 대해서 각각 살펴보자.

2.2 비연성설계 (Uncoupled Design)

먼저, 기능요소와 설계요소를 대응하는 방법으로 하나의 FR에 하나의 DR을 연결시키는 방법을 생각할 수 있다. 이때 FRs은 서로 독립성을 유지하게 된다. 기능요소와 설계파라메타가 각각 3개라면 식(4)은 다음과 같이 표현된다.

식(4)와 같은 형태의 Mapping이 가능한 설계를 비연성(非鍊性) 설계라고 표현하며 이와 같은 제품설계사상을 가지고 만들어진 제품군을 모듈형제품이라고 표현할 수 있다. 그림2는 퍼스널 컴퓨터가 요구하는 기능적 영역을 이에 대응하는 물리적 영역으로 대응시킨 것이다. 연산, 영상, 인쇄(Print)와 같은 기능적인 영역이 물리적 영역과 1대1 대응하는 특성을 가지고 있다.

그림 2. 모듈형 아키텍쳐 (후지모토의 저서 모노즈쿠리[1]에서 인용)

2.3 연성설계 (Coupled Design)

앞에서 언급한 비연성 설계의 반대와 달리 연성설계(Coupled Design)는 설계 행렬[A]의 요소가 대부분 영(zero)이 되지 않도록 설계된 것을 말한다. 즉 DP1의 변화는 FR1뿐만 아니라, FR2, FR3에도 영향을 미치게 된다. 연성설계는 비연성 설계에 반해 다분히 복잡한 형태를 뛰게 된다. 하지만, 기능적 요건을 만족시키기 위해서 반드시 이와 같은 아키텍처(설계사상)을 유지해야만 할 필요가 있는 제품이 있으며 이를 식(5)처럼 표현가능하며, 이와 같은 특성을 가지는 제품을 인테그럴형(Integral) 제품이라 표현한다

연성설계가 필요로 하는 제품인 자동차의 경우를 그림 3에 도시하였다. 좌측에 소비자가 요구하는 기능적 영역을 표시하였고, 이것을 구현하기 위한 디자인 파라메타에 해당하는 물리적 영역을 우측에 표시하였다. 그림에서 보면 알 수 있듯이 자동차와 같은 경우에는 승차감만을 위해서 존재하는 부품은 없다. 서스펜션, 차체, 엔진 등이 종합적으로 고려되어야 좋은 승차감을 느낄 수 있는 차가 구현된다.

그림 3. 통합형 아키텍쳐 (그림은 후지모토의 저서 모노즈쿠리[1]에서 인용)

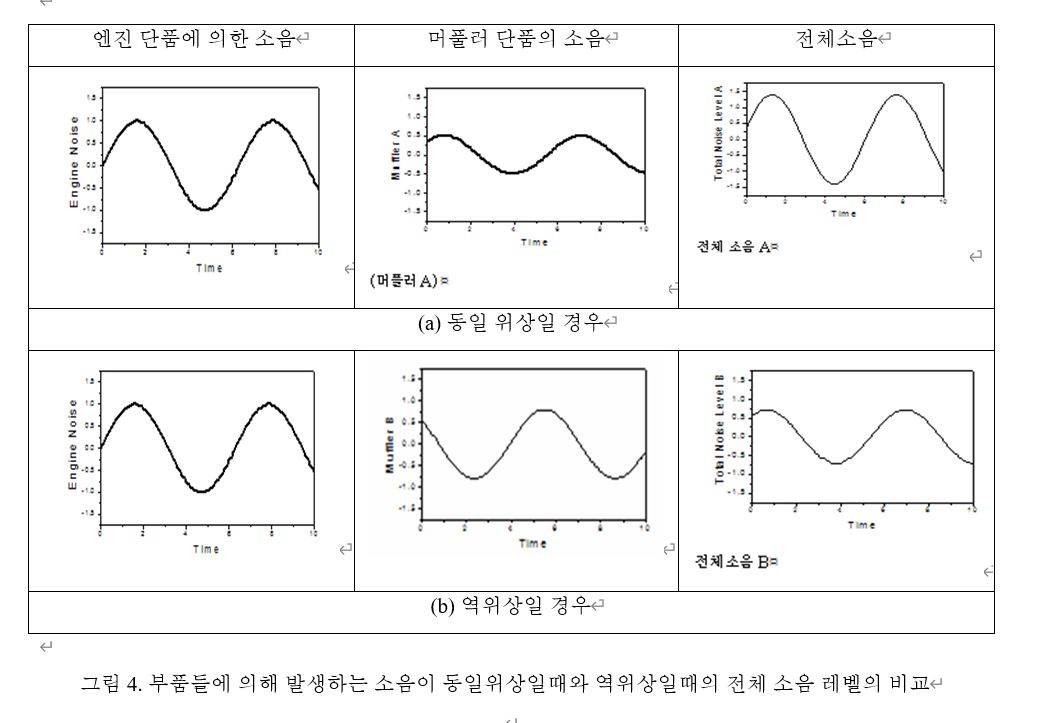

또 하나의 예로, 자동차의 기능적 성능(FR)중 운전석의 소음을 생각해 보자. 엔진의 디자인이 결정이 되고 엔진단체에 의해서 생긴 소음특성을 이라 하고, 머풀러(Muffler)의 형상이 결정됨에 따라 머플러 소음이 운전석에 미치는 영향을 라고 하자. 이를 설계방정식으로 표현하면 아래와 같이 개념적으로 표현할 수 있다.

여기서 동일한 엔진 단품에, 소음특성이 다른 두가지 사양의 머풀러 (a)와 (b)사용하였다고 하자. 분명 단품상태에서는 (a)의 성능이 좋았음에도 불구하고, 소음의 파동적 특성으로 인하여 전체 시스템으로서의 성능은 머풀러 (b) 가 더 좋다. 그 이유는 머플러(a)의 경우 엔진소음과 머플러 소음이 同位相으로 보강간섭하였지만, 머플러(b)인 경우 逆位相일 경우에는 상쇄간섭을 하였기 때문이다. 소음의 경우에는 식(6) 과 같은 단순한 가법 (加法)이 성립하지 않는다. 이는 행렬[A]가 스칼라 값이 아닌 크기와 위상을 가지는 복소수(complex number)일 수도 있음을 암시한다. 이처럼 설계변수 (넓은 의미에서는 부품) 사이에는 위상(位相 , Phase)이라는 상호 의존성이 존재한다.

요컨대, 설계변수와 변수, 부품과 부품 사이에 궁합이라는 것이 존재하는 복잡한 시스템을 통합형 제품이라 하며 본 논문에서는 같은 의미로 조율형 (調律形) 이라는 용어를 사용한다. 이는 부품과 부품 사이, 또는 부품이 전체시스템에 잘 조율(tuning) 되어야 한다는 의미를 함축하고 있다. 엄밀한 의미에서 Ulrich교수[3]와 서남표교수[4]의 연성(coupling) 에 대한 개념은 서로 상이(相異 )하여 서남표는 FRs사이의 연성을, Ulrich는 components사이의 연성에 주안점을 두고 있다. 상세한 내용은 Martin의 논문[6]을 참고하길 바란다.

그림4. 부품들에 의해 발생하는 소음이 동일위상일때와 역위상일때의 전체 소음 레벨의 비교

3.설계정보의 전사(轉寫)

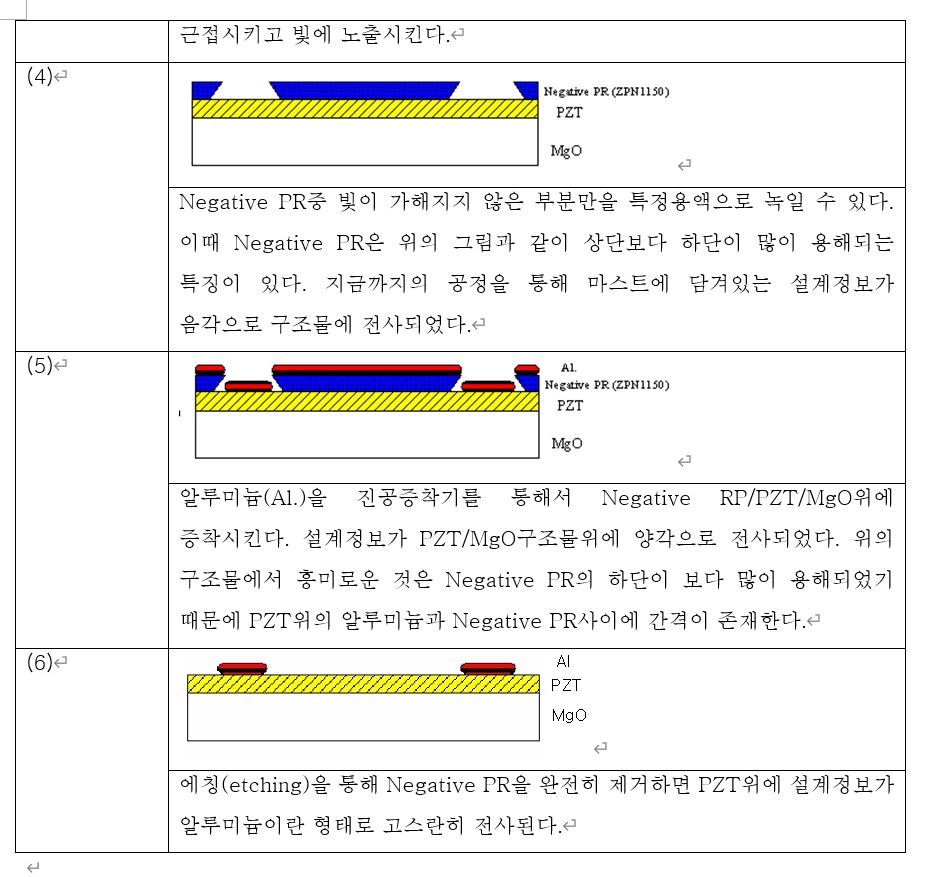

설계정보라는 지적 창조물을 만들어 내는 과정을 개발과정이라 하고, 실제 미디어(매체)에 공정을 통해서 설계정보를 각인(刻印)하는 과정을 생산 과정이라 했다. 흔히 기술•생산 시스템이라고 하면 설계와 공정시스템을 통합한 시스템을 이야기 한다. 후지모토 교수는 그의 저서[7]에서 “모노즈쿠리”라는 용어의 정의로 개발과 생산에 더해 설계정보가 각인되는 매체(media)를 선택하는 활동(구매)을 포함시켰다. 모노즈쿠리(もの作り)란 용어는 개인에 따라 그 정의가 달라 장인정신, 제조혼, 제조업, 물건만들기 등의 의미까지 포함하여 광범위하게 사용되지만, 본 논문에서는 제조업을 유지하기 위한 기본 근간이 되는 활동인 구매+개발+생산 만을 포함하는 용어로 사용하기로 하며 번역상 필요로 할 경우 제조(제조업)이란 용어로 표현하기로 한다.

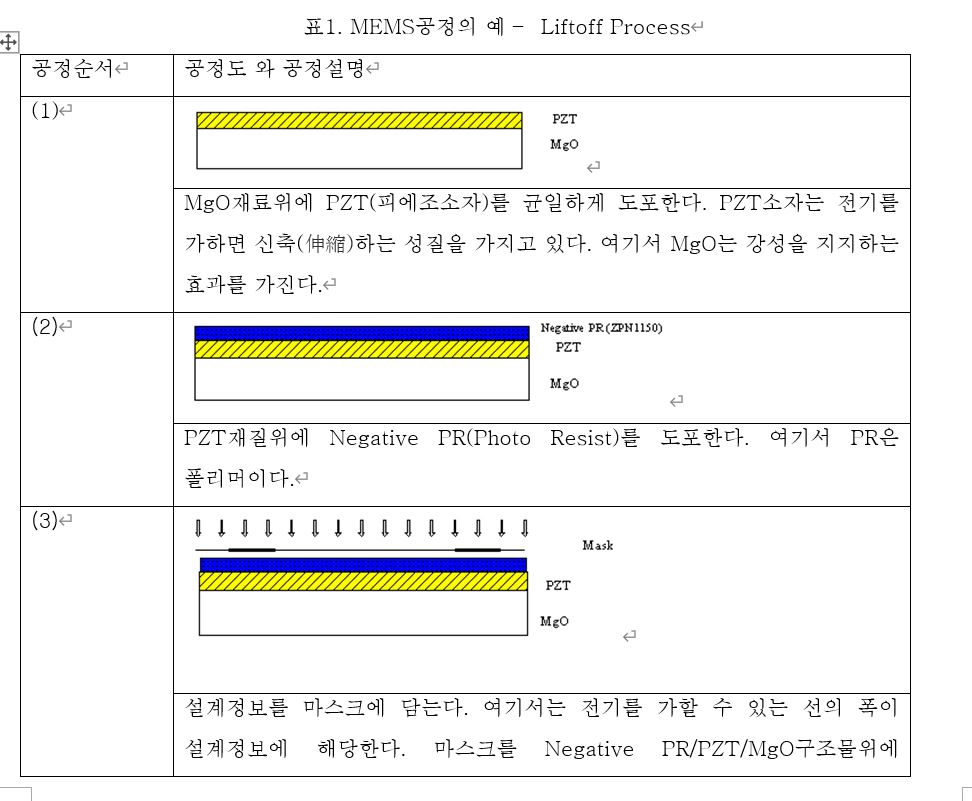

그러면, 설계정보는 미디어(매질)에 전사된다는 것과 함께 매질 선택의 중요함을 설명하기 위해서 MEMS(Micro Electo Mechanical System, 미소전자기계시스템)에서 사용하는 공정중의 하나인 Liftoff Process를 소개하겠다. 표1에서 나타난 것처럼 설계정보(DPs)를 포토마스크(Photomask)위에 올려 놓고, 노광(露光)장치를 통해 빛을 조사(照射)한다. 폴리머 계열의 감광성(感光性, Photo Resist) 재료는 빛에 노출된 부위와 노출되지 않은 부위 사이의 화학적 변화의 차이를 가지기에 에칭(etching, 蝕刻)이란 방법으로 설계정보를 전사할 수 있다. 반도체 공정에서는 이와 같은 방법을 반복 수행함으로써 복잡한 설계도면(회로도)를 실리콘이라는 재료 위에 전사 (轉寫, transcription)시킬 수 있다.

표1. MEMS공정의 예 – Liftoff Process

위와 같은 일련의 프로세스를 보면 명확히 알 수 있듯이 설계자는 기능적인 요인을 만족할 수 있는 설계정보를 마스크 위에 그려 놓았고, Liftoff 공정을 통해 매질 위에 각인(刻印)시켰다. 기계 구조물인 경우에는 포토마스크 대신 설계정보를 금형에 옮기며, 프레스 가공을 통해 철판 등에 설계정보를 전사해서 제품을 만든다. 또, 설계정보를 빠른 시간 내에 대량으로 전사하는 것을 대량생산 (Mass production)이라고 한다.

여기서, 원활하고 능숙하게 설계정보를 올려 놓을 수 있는 매체(재질)의 선택이 중요하다. 공정 아키텍처가 복잡한 것인가, 단순한 것인가는 바로 재질이 용이하게 다루어 질 수 있는가 아닌가에 달려있다고 해도 과언이 아니다. 대리석으로 비너스상을 만드는 것과 화강암으로 불상을 만드는 과정을 연상해 보라. 재료의 강성(특질)으로 인해 만들어 낼 수 있는 제품의 특성은 명백하게 달라진다. 이와 같은 관점을 가지고 그림 5을 보자. 구매란 설계정보를 담을 매체를 확보하는 행위이며, 설계자는 설계정보를 창조하며, 이는 생산과정을 통해서 매체에 각인된다. 제품을 판매한다는 것은 매체와 함께 설계정보를 판매하는 것이며, 소비자는 매체에 녹아 있는 설계정보를 보고 상품을 구매한다.

그림 5. 설계정보 순환으로서의 제조업 (모노즈쿠리 : 구매, 개발과 생산)

(그림은 후지모토교수의 모노즈쿠리[1]로부터 인용)

4. 아키텍처에 의한 제품분류와 국가 편재성

모듈형 제품은 기능과 물리적 영역간의 관계 또는 물리적 영역과 공정간의 관계가 1대1대응하기에 각각의 부품이 자기 완결적이며, 따라서, 미리 개별적으로 설계된 부품을 카타로그에서 찾아 조립만 해도 하나의 제품(시스템)을 완성할 수 있다. 이와 달리 통합형(조율형) 제품은 설계 파라메타 또는 공정프로세스를 섬세하고 치밀하게 서로 상호 조율해야 전체 시스템이 만들어 진다.

그럼, 어떤 제품은 모듈형제품인가 통합형 제품으로 볼 것인가를 구분하기 위한 과학적인 기준이 있어야 한다. 이에 대한 연구로 CI (Coupling Index), Modularity Matrix, DFV (Design for Variety), DSM(Design Structure Matrix) 와 같은 도구들을 사용해서 분석하는 시도가 이루어 지고 있다 [6] [10]. 하지만, 아직 산업군을 뛰어 넘는 분석 도구로 위의 도구를 사용하기에는 힘들며, 단지 본 논문에서는 직관적인 방법에 의존해서 분류해 보자.

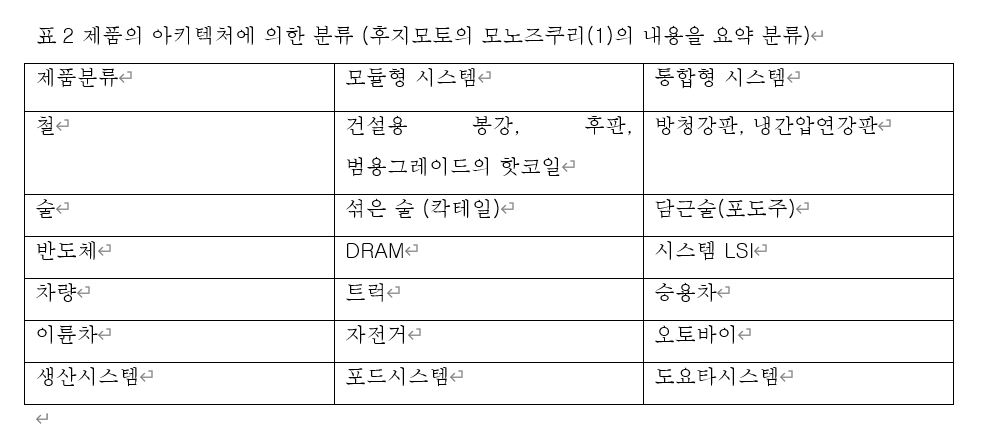

트럭과 자동차의 경우를 보자. 먼저 트럭은 사다리형 프레임위에 차체를 올리는 바디 온 프레임 (Body on Frame)형식으로, 차체 강성을 유지하는 기능과 디자인에 해당하는 기능이 각각 프레임과 차체에 별도로 형성된다. 강성을 올리기 위해서는 사다리 프레임의 두께등을 설계변경하여 재 설계할 수 있다. 또 제품디자인에 식상한 고객을 위해서 바디만을 재설계해서 마치 옷을 갈아 입는 것처럼 변경할 수 있다. 이에 반해 승용차는 차체(Body)하나에 강성과 함께 고객의 디자인 취향까지 만족시켜야 한다. 따라서, 승용차 차체는 모노코크형 바디라 하여 0.8밀리 두께의 철판을 이용하여 차체강성과 디자인을 동시에 만족시키는 차체를 설계해야 한다. 결국, 상대적으로 트럭은 모듈형, 승용차는 통합형으로 분류할 수 있다. 이와 같은 방식으로 제품군별로 모듈형과 통합형 제품으로 표2에 요약분류하였다.

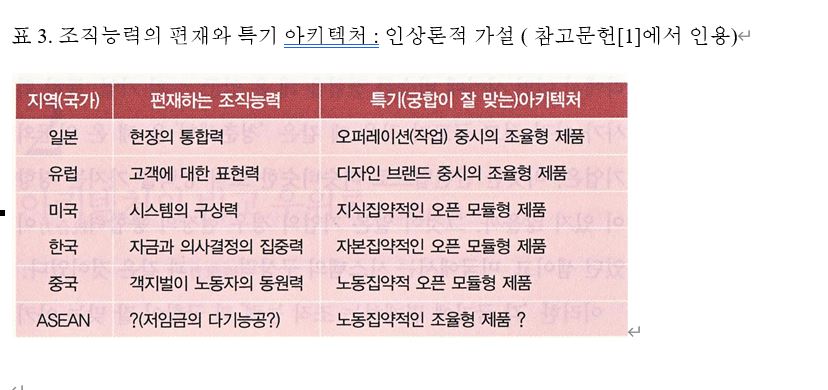

표2를 보면 직관적으로 통합형 시스템에는 일본이 강하며, 모듈형 시스템에 대해서는 미국이 강점을 유지하다고 볼 수 있다. 후지모토 교수는 이와 같은 관점에서 각 나라별 조직능력의 차이에 따라 특기로 하는 제품이 다르다고 그의 저서 “모노즈쿠리[1]”에서 밝히고 있다 (표3 참고). 여기서 그는 한국 대기업 경영자의 빠른 의사결정과 집중력에 기반하여 자본 집약적인 모듈형 산업에 강한 장점을 가지고 있다고 하였다. 한편, 한국 베스트 프랙티스 기업의 이와 같은 승리패턴은 조선, 철강 및 LCD Panel, DRAM에서 좋은 결과를 얻었지만, 중국도 한국과 비슷한 아키텍처로 승부를 하기 때문에 서로 상충할 가능성이 많다. 또 한국의 자본집약적 모듈형 제품은 일본의 조율형 부품과 공정을 기반으로 하는 이중구조를 형성하고 있다. 일본과 중국사이의 샌드위치론의 본질적인 문제일 것이다.

표 3. 조직능력의 편재와 특기 아키텍처 : 인상론적 가설 ( 참고문헌[1]에서 인용)

그럼, 이 시점에서 모노즈쿠리의 의미를 다시 한번 살펴보자. 다루기 힘든 재질(매체, media)일수록 통합형 공정이 필요하며, 또 애당초 이를 고려한 설계가 되어야 함을 알 수 있다. 이를 근거로 일본 제조업을 역으로 생각해 볼 경우, 일본은 통합형(조율형) 제품에 강점이 있기 때문에 구매, 개발, 생산의 유기적 연결 고리를 가지며, 이것이 “모노즈쿠리”라는 용어로 표현되었다고 볼 수 있다. 다음은 최근 일본이 자랑하는 두가지 제품의 이면에 있는 통합형 특성을 소개하겠다

4.1 청색 LED개발 일화

청색 LED 를 발명한 나카무라 수지(中村修二)교수 (現 Univ. of Californica Santa Barbara교수)의 니치아(日亞)화학공업과의 특허소송이 일반인에게 많이 알려져 있다. 이 소송에서 니치아(日亞)는 나카무라 교수에게 발명 대가로 8억4천만엔을 지불하라는 판결이 내려졌다.

나카무라 슈지는 시골의 작은 대학에서 석사과정을 마치고 현광등회사인 니차아화학공업에 입사한다. 그는 학생시절 전공이었던 고체물리 (solid physics)에 관심이 많았고, 입사후 기술개발에 열정적인 회사 사장의 허가를 받아 혼자서 반도체 관련 연구를 시작한다. 연구도중, 1년간의 회사 지원으로 미국 대학에 연구할 기회까지 제공받았지만, 나카무라는 소위 박사학위 중심으로 움직이는 미국 대학의 연구풍토속에서 제대로 적응을 하지 못하고 돌아 온다. 그 후 다시 청색 LED 연구를 시작하지만, 나카무라가 다니는 니치아(日亞)는 반도체 전문회사도 아니었기에 반도체 관련 장비 카탈로그조차 하나 제대로 받아 보지 못했다고 한다. 그래서, 나카무라는 그가 필요로 하는 각종 장비를 직접 만들어야 했다. 특수반도체를 만드는 사람이 매일 용접기를 들고 씨름하였고 이 과정속에서 청색 LED가 나왔다. 즉, 대기업 연구원들이 모두 실패한 연구를 나카무라가 성공할 수 있었던 것은 스스로 실험장비를 직접 만들어야 했기 때문이다. 돈만 주고 장비를 구입해서 연구를 하는, 즉 모듈형에 가까운 장비만을 가지고 특수 반도체를 만들고자 했던 대기업 연구원들은 노하우를 축척하기 힘들었던 것이다 [8] .

이 소송에 대해 니치아의 사장 오카와는 다음과 같이 반론을 펴고 있다. “1989년 나고야대학 교수가 GaN(질화갈륨, 발광다이오드를 만드는 반도체재료)에 결정막을 입히는 논문을 세계최초로 발표했고, 나카무라가 이 논문을 검증하는 일을 시작하여, 2년만에 동등수준의 기술을 익혔다. 그 과정에서 나카무라는 현재 소송이 진행되고 있는 “유기금속을 사용한 화학적기상성장법” 을 출연하였다. 나카무라는 이 특허가 없으면 저가의 청색LED를 만들 수 없다라고 하지만, 사실은 그렇지 않다. 그가 한 일은 나고야 대학 赤崎 교수가 한 일을 다른 방법으로 만든 것에 불과 하다. 양산에 필요한 기술은 어닐(annealing)과정이며 이것은 그가 개발한것이 아니다. 그와 같이 일하고 있는 젊은 기술자가 개발하여 나카무라에게 보고를 하였지만, 오히려 그는 그럴리가 없다며 그 연구결과를 부정했다. 나카무라는 국제 학회에 계속해서 논문을 제출하였는데 그가 직접 실험을 하지도 않은 연구결과까지 자신을 筆頭者(first author)로 해서 발표하였다. 이것을 묵인하였던것이 잘못이었다. “

여기서 주목해야 할 점은 나카무라의 교수와 오카와 사장의 의견속에서 일본 모노즈쿠리의 저력을 맛볼 수 있다. 이미 언급하였듯이, 다루기 힘든 소재를 가지고 특수 기능을 구현하기 위해서는 반드시 통합형 공정 아키텍처일 수 밖에 없다. 하지만, 이런 산업은 장기적 연구투자를 지속적으로 필요하다. 나카무라는 일본의 한 중소기업에서 특정 논문을 구현하는데 2년간의 시간을 보낼 수 있었으며, 직접 용접기를 들고 기계제작까지 허용할 정도로 모노즈쿠리를 소중히 여기는 기업 풍토속에서 자랄 수 있었다. 한국의 신문지상에서는 대부분 일본 기업의 특허 등의 지적 소유권에 대한 적절한 보상을 하지 않은 점을 강조해서 지적한다. 하지만, 한국이 가지고 있지 못하는 일본 모노즈쿠리의 긍적적인 측면을 이해해야 한다.

부언하자면, 차세대 자동차 헤드라이트로 사용될 백색 LED 분야에서 가장 높은 기술력을 가지고 있는 곳은 도요타자동차 계열회사인 ‘도요타합성(合成)’ 이다. 복잡한 조율형 공정 아키텍처가 필요로 하는 산업인지라, DRAM, LCD Panel등의 대규모 투자와 양산에 익숙한 자본투하형 한국식 모듈형 기업의 현재의 조직력으로는 아키텍처상 개발하기 쉽지 않다.

4.2 도요타의 하이브리드 자동차

최근에 주목받을 만한 대표적인 통합형(조율형)제품으로 도요타의 하이브리드 자동차를 들 수 있다. 하이브리드 자동차 (Hybrid Vehicle)는 2종류 이상의 동력원을 가지고 에너지를 효율적으로 사용해가면서 주행성능을 높이기 위한 자동차로, 가솔린 또는 디젤 엔진에 전기모터를 탑재한 자동차를 가르킨다. 흔히 자동차는 2만에서 3만점의 유닛 부품들 상호간의 미세한 조절을 통해 제대로 된 성능을 발휘한다고 한다. 이런 자동차에 배터리와 모터를 장착하고 기계에너지, 전기에너지, 화학에너지를 서로 변화시키면서 에너지 효율을 높이고자 하는 하이브리드 자동차는 통합형 제품의 결정판이라고 말할 수 있을 것이다.

아키텍처면 측면에서 도요타는 하이브리드 자동차를 어떤 위치에 포지셔닝(Positioning) 하고 싶어하는지 관심을 가져 볼 필요가 있다. 엔진과 모터, 그리고 배터리 사이의 미묘한 조율(tuning)을 해야 제대로 된 성능을 발휘하는 하이브리드 자동차 개발을 도요타 특유의 통합형 제품 개발력으로 만들어 낸다. 하지만, 도요타 하이브리드 시스템(THS, Toyota Hibrid System) 자체는 타사에게는 모듈적인 방식으로 사용할 수 있도록 제공하여 하이브리드 시스템의 개발기회를 상실하게 끔 하는 전략이라 생각할 수 있지 않을까?. 이와 같은 전략을 후지모토 교수는 내부 인테그럴, 외부 모듈형 아키텍처 전략 [1] 이라고 표현하고 있다.

도요타 자동차는THS를 모듈 형식으로 만들어 타사에 판매하고자 하는 징후는 여러 곳에서 발견된다. 2002년 9월에는 닛산에 THS를 2006년부터 5년간 10만대분의 THS를 제공하기로 계약을 체결하였고, 후지중공업 (당시에는 GM社)에도 제공하기로 하였다. 도요타측 의견으로는 닛산은 하이브리드 시스템에서 도요타보다 5년 이상 늦었고, 추격하기 쉽지 않기에 THS을 도입하지 않을 수 밖에 없다고 보고 있다.

도요타자동차는 IT산업에서의 인텔(Intel)과 마이크로소프트사의 윈도우가 누리는 지위를 자동차에서 누릴 수 있기를 바라고 있을지도 모른다. Intel Inside처럼 THS Inside 또는 Powered by THS 시대가 열릴지 모른다. 水島[9]는 그의 저서에서 ‘도요타 자동차’라는 社名에서 자동차라는 이름이 사라질 날이 있을 것이라는 극단적인 예측까지 하고 있다.

6. 결론과 향후과제

본 논문에서는 “제조업 세계최강, 일본의 제조혼, 모노즈쿠리” 서적에서 東京대학 경영학과의 후지모토교수가 논의한 아키텍처론 및 모노즈쿠리론을 기계 설계론적인 관점에서 재조명하였다. 또, 수학적인 모델링을 통해서 통합적(조율적), 모듈적 아키텍처 산업은 연성 설계, 비연성 설계과정이란 것이 결국 제품 및 공정을 설계하기 위한 기초적思想/哲學임을 밝혔다. 이와 같은 설계 思想과 哲學을 가지고 제품을 바라본다면, 이전의 산업 분류법에서 볼 수 없는 강점을 볼 수 있으며, 경쟁사가 제품에서 의도로 하는 전략적 목표를 정확하게 파악할 수 있을 것이다.

21세기 초엽의 자동차 산업의 변화는 무척 예측하기 힘들다. 환경문제, 전자/정보통신산업의 발달, 각종 센서들의 출현은 하이브리드형의 통합형 자동차의 출현을 촉진하고 있다. 또, 중국/인도로 대표되는 값싼 대중차는 모듈형 자동차의 출시를 요청하고 있다. 이럴 수록, 自社의 자동차 아키텍쳐(설계사상)는 차종별로 어떤 위치에 있는가를 파악하고, 고객들은 어떤 아키텍쳐의 차량을 원하며, 타사는 어떤 아키텍처의 차량으로 대응하고 있는가를 면밀히 파악하고 있어야 할것이다.

그러면, 통합형 기술이 요구하는 환경친화형 자동차와 저렴한 염가의 모듈형 자동차에 한국의 자동차 회사는 어떻게 대처할것인가? 여기에는 2개의 딜레마가 있다. 첫번째 딜레마는 한국의 모범적인 베스트 프랙티스 기업의 과거 성공패턴이다. 빠른 의사 결정과 대규모 리스크를 동반한 투자와 사업의 급속한 전개에 집중 되었기에 복잡한 공정과 엄격한 품질을 요구하는 조율형 자동차에 대한 조직력이 아직 확보되어 있지 않다. 이를 위해 과거 성공체험에서 완전히 빠져 나와야 한다. 하이브리드 자동차 등 친환경자동차의 개발 조직은 기존의 타성에서 벗어난 통합적 조직력을 만들어 나가야 할것이다. 기계/전기/화학/제어를 커버할 수 있는 주사(Chief Engineer)중의 주사, 즉 Super Chief Engineer가 기대되는 부분이다.

두번째 딜레마인 저가 차량에 대한 대응이다. 지금의 자동차 아키텍처(設計思想/ 設計哲學)속에서 연성설계가 특히 많이 필요로 하는 부분과 기능은 무엇인가? 연성설계를 계속 유지하여 자동차의 통합적 성능을 유지할 부분과 비슷한 성능을 발휘하면서도 모듈화할 수는 없는가? 어느 부분을 통합형 모듈로 가고, 어느 부분은 모듈형으로 만들어 나갈 것인가에 대한 전략적인 감각을 기계설계에 동원시켜야 할 것이다. 이를 통해 동등한 자동차의 수준을 유지하면서도, 저렴한 차량의 개발을 이루어 내어야 한다. 이 모든 결정을 이루기 위해서는 통합정도와 모듈정도를 표준적인 수치로 계량화하는 방법등에 대한 많은 논의와 연구또한 기대된다.

참고문헌

- 후지모토 다카히로 著, 박정규 譯, “모노즈쿠리”, 월간조선사, 2006

- 통계청 홈페이지, http://www.nso.go.kr/

- K.T. Ulrich, and S.D.Eppinger 著, 김재정 외 5인 譯, “제품개발론”, 한올출판사, 2004년

- 서남표 著, 차성운, 박경진 譯 , “공리적 설계(1)”, 동명사, 2002

- 신광섭, 김요일, 박경진, 공리적 설계에서 트리즈를 이용한 연성설계의 비연성화 과정, 대한기계학회논문집 A, Vol. 31, No. 1, pp.77-88 , 2007

- Mark V. Martin, Design for Variety: A methodology for developing product platform architectures, 스탠포드대학 기계공학과 박사학위 논문 1999년

- 후지모토 다카히로 著, 김기찬 譯, “TOYOTA 진화능력”, 가산출판사, 2005

- 中村修二, “考える力、やり抜く力 私の方法”, 三笠書房, 2001,

- 水島 愛一朗, “トヨタ発 新産業革命”, 日本実業出版社, 2005

- C.Y. Baldwin, K.B. Clark , Design Rules: The power of Modularity, The MIT Press, 2000

'03_산업과기술_뉴스' 카테고리의 다른 글

| 工 의 의미. 한일차이 (0) | 2021.06.13 |

|---|---|

| 1. 2022년 일본 핀포인트 탐사선 착륙 계획, (0) | 2021.06.07 |

| 1. 공이라는 한자의 의미 (0) | 2021.06.05 |

| TSMC와 소니의 연합전선 - (0) | 2021.06.02 |

| 3. TSMC의 일본 연구소 설립의 의미 (0) | 2021.03.19 |